Autohersteller streben unermüdlich nach Gewichtsreduzierungen, um die Kraftstoffeffizienz und Leistung zu verbessern, und ein oft übersehener Bereich ist der einfache Autositz. Trotz der Fortschritte bei Materialien wie leichtem Stahl und Aluminium bleiben die Sitze überraschend schwer – ein typischer Satz wiegt etwa 50 kg (110 lbs). Jetzt sind innovative Technologien und nachhaltige Materialien bereit, dies dramatisch zu ändern.

Die verborgene Komplexität von Autositzen

Die meisten Fahrer denken über den Komfort hinaus kaum an die Technik, die in ihren Sitzen steckt. Aber unter der Oberfläche verbirgt sich eine komplexe Struktur, die Rahmen, Elektrik, Heiz-/Kühlsysteme und wichtige Sicherheitsfunktionen wie Airbags umfasst. Die Herausforderung besteht darin, Leichtigkeit, Festigkeit (für den Aufprallschutz), minimalen Platzbedarf und Kosteneffizienz in Einklang zu bringen.

Laut Thyssenkrupp, einem Zulieferer von Leichtbaustählen, kommen allein durch die Rahmen pro Vordersitz etwa 12,5 kg hinzu. Zusammengenommen machen die Sitze vorne und hinten einen erheblichen Teil des Gesamtgewichts eines Fahrzeugs aus. Die Reduzierung dieses Gewichts ist zu einer Priorität geworden.

Wegweisende Lösungen: Vom 3D-Druck bis zu biobasierten Materialien

Zur Reduzierung der Sitzmasse werden mehrere Ansätze getestet. Toyota hat mit 3D-gedruckten Sitzstrukturen experimentiert, während Porsche bereits einen vollständig 3D-gedruckten Schalensitz entwickelt hat. Die Hochschule für Bildende Künste Braunschweig hat sogar das „Concept Breathe“ entwickelt – einen 3D-gedruckten Sitz mit einem biologisch abbaubaren Kunststoffskelett und 38 aktiven Kissen.

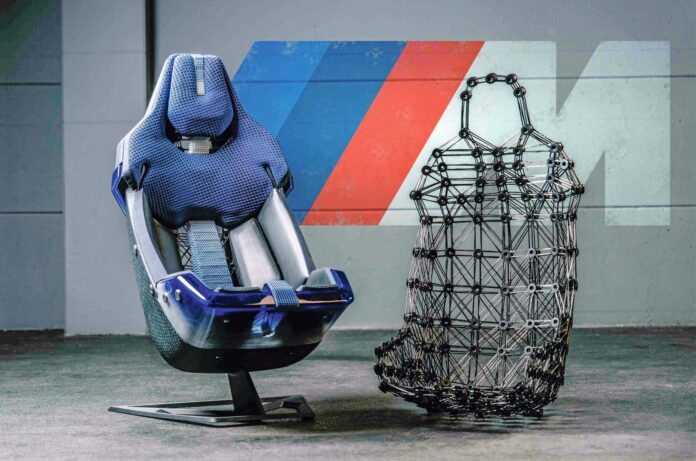

Der jüngste Ansatz von BMW dürfte jedoch der radikalste sein. Ihr „M Visionary Materials“-Sitz nutzt Roboter-Filamentwicklung, ein Verfahren, bei dem ein Roboter mit Harz infundierte Filamente auf einen Rahmen schichtet. Diese mit Gradel Light Weight entwickelte Methode führt zu einer Struktur, die Berichten zufolge 60 % leichter ist als herkömmliche Konstruktionen, ohne Einbußen bei der Festigkeit.

Warum das wichtig ist

Beim Streben nach leichteren Autositzen geht es nicht nur darum, ein paar Kilogramm einzusparen. Die Automobilindustrie steht zunehmend unter dem Druck, Emissionen zu reduzieren und die Effizienz zu verbessern. Jedes Pfund, das bei einem Fahrzeug eingespart wird, führt zu Kraftstoffeinsparungen und einem geringeren CO2-Fußabdruck. Der Wandel hin zu nachhaltigen Materialien wie biobasierten Lederalternativen steht auch im Einklang mit der wachsenden Nachfrage der Verbraucher nach umweltfreundlichen Optionen.

„Die Technologie macht den herkömmlichen Aufbau komplett überflüssig.“ – BMW beschreibt den Einfluss des Filamentwickelns auf das Sitzdesign.

Die Reduzierung des Sitzgewichts ist ein konkreter und erreichbarer Schritt hin zu nachhaltigeren und effizienteren Fahrzeugen. Da die Materialwissenschaft und die Herstellungstechniken weiter voranschreiten, können wir in Zukunft mit noch drastischeren Reduzierungen rechnen.