Les constructeurs automobiles recherchent sans relâche une réduction de poids pour améliorer le rendement énergétique et les performances, et un domaine souvent négligé est le modeste siège auto. Malgré les progrès réalisés dans les matériaux tels que l’acier léger et l’aluminium, les sièges restent étonnamment lourds – un ensemble typique pesant environ 50 kg (110 lb). Aujourd’hui, les technologies innovantes et les matériaux durables sont sur le point de changer radicalement la donne.

La complexité cachée des sièges d’auto

La plupart des conducteurs pensent à peine à l’ingénierie intégrée à leurs sièges, au-delà du confort. Mais sous la surface se cache une structure complexe intégrant des châssis, des systèmes électriques, des systèmes de chauffage/refroidissement et des dispositifs de sécurité essentiels comme les airbags. Le défi consiste à trouver un équilibre entre légèreté, résistance (pour la protection contre les collisions), utilisation minimale de l’espace et rentabilité.

Selon Thyssenkrupp, fournisseur d’aciers légers, même les cadres seuls ajoutent environ 12,5 kg par siège avant. Combinés à l’avant et à l’arrière, les sièges représentent une part importante du poids total d’un véhicule. Réduire ce poids est devenu une priorité.

Solutions pionnières : de l’impression 3D aux matériaux d’origine biologique

Plusieurs approches sont testées pour réduire la masse du siège. Toyota a expérimenté des structures de sièges imprimées en 3D, tandis que Porsche a déjà développé un siège baquet entièrement imprimé en 3D. L’Université des Arts de Braunschweig a même créé le « Concept Breathe » : un siège imprimé en 3D avec un squelette en plastique biodégradable et 38 coussins actifs.

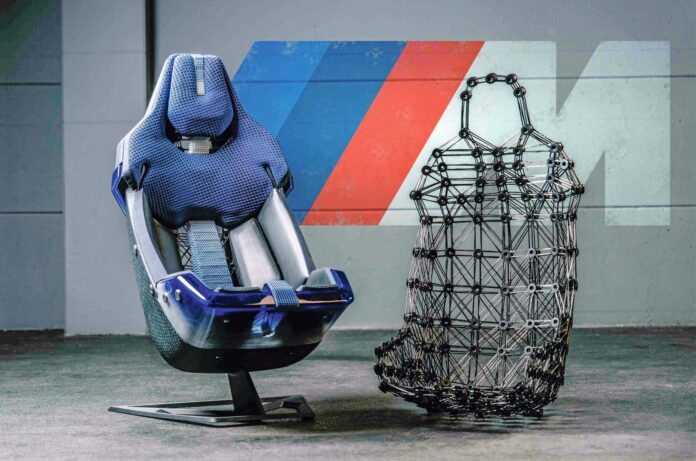

Cependant, la dernière approche de BMW est peut-être la plus radicale. Leur siège « M Visionary Materials » utilise un enroulement robotique de filament, un processus dans lequel un robot superpose des filaments infusés de résine sur un cadre. Cette méthode, développée avec Gradel Light Weight, aboutit à une structure qui serait 60 % plus légère que les conceptions conventionnelles sans sacrifier la résistance.

Pourquoi c’est important

La recherche de sièges auto plus légers ne consiste pas seulement à économiser quelques kilos. L’industrie automobile est confrontée à une pression croissante pour réduire les émissions et améliorer l’efficacité. Chaque kilo économisé sur un véhicule se traduit par des économies de carburant et une empreinte carbone réduite. L’évolution vers des matériaux durables, comme les alternatives au cuir d’origine biologique, s’aligne également sur la demande croissante des consommateurs pour des options respectueuses de l’environnement.

« La technologie supprime complètement les structures conventionnelles. » – BMW, décrivant l’impact de l’enroulement filamentaire sur la conception des sièges.

La réduction du poids des sièges est une étape tangible et réalisable vers des véhicules plus durables et plus efficaces. À mesure que la science des matériaux et les techniques de fabrication continuent de progresser, nous pouvons nous attendre à des réductions encore plus spectaculaires à l’avenir.